導入事例: 株式会社A社 様

| 設立 | 創業100年以上 |

|---|---|

| 企業規模 | 東証1部上場 |

| マーキング用途 | 主に電子部品における上部電極の微細加工 |

| 印字対象 | 電子部品に形成された電極 |

導入経緯

予想以上の超微細加工が可能だった

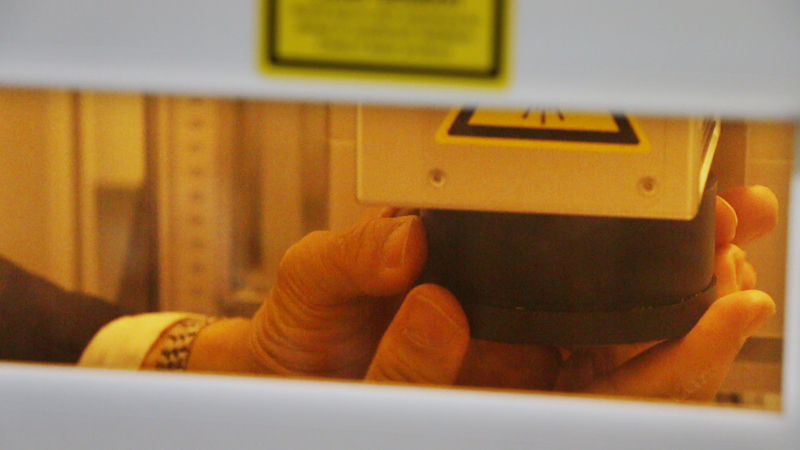

工具などでは、綺麗な曲線等の加工には手間と技術を要するので、レーザー加工機を取り入れようということになり、このUVレーザーマーカーを導入しました。

もともとは穴あけや切断に使うために導入しましたが、さらに細かく精密さが必要な電極加工に使用してみたところ、予想以上にうまく加工でき、これは使える!となりました。

なので現在では主に電極加工に使用しています。

工具などでは、綺麗な曲線等の加工には手間と技術を要するので、レーザー加工機を取り入れようということになり、このUVレーザーマーカーを導入しました。

もともとは穴あけや切断に使うために導入しましたが、さらに細かく精密さが必要な電極加工に使用してみたところ、予想以上にうまく加工でき、これは使える!となりました。

なので現在では主に電極加工に使用しています。

UVレーザーマーカーのポイント

とても細かく複雑な加工もできる

薄膜電極成膜後の電極では小さくて、繊細な加工を要します。

UVレーザーマーカーでは、厚さ数100nm~数10μmの電極をレーザーで剥離除去して電極分離をすることが出来ます。

曲線加工も綺麗にできるのがいいです。

加工がはやい!

複雑な電極加工も、約7〜8秒で終わります。

薄膜電極成膜後の電極では小さくて、繊細な加工を要します。

UVレーザーマーカーでは、厚さ数100nm~数10μmの電極をレーザーで剥離除去して電極分離をすることが出来ます。

曲線加工も綺麗にできるのがいいです。

加工がはやい!

複雑な電極加工も、約7〜8秒で終わります。

必要な用途に合わせたカスタムが可能!

さらに細かい加工が必要な時には、レンズを変更することでができます。

今回は焦点距離を160のものから100に変更しました。

レーザーのスポット径が10μmφから6μmφになり、より細かいギャップの電極分離が可能になり、高精度な素子が出来る様になりました。

さらに細かい加工が必要な時には、レンズを変更することでができます。

今回は焦点距離を160のものから100に変更しました。

レーザーのスポット径が10μmφから6μmφになり、より細かいギャップの電極分離が可能になり、高精度な素子が出来る様になりました。

環境・エネルギー、電気・電子、医療・ヘルスケアの分野をターゲットとして新規製品の早期事業化に取り組んでいます。