- 製品名光響製高精度ファイバーレーザー切断機

- 型番FL-HC-1500

- 価格お問い合わせ

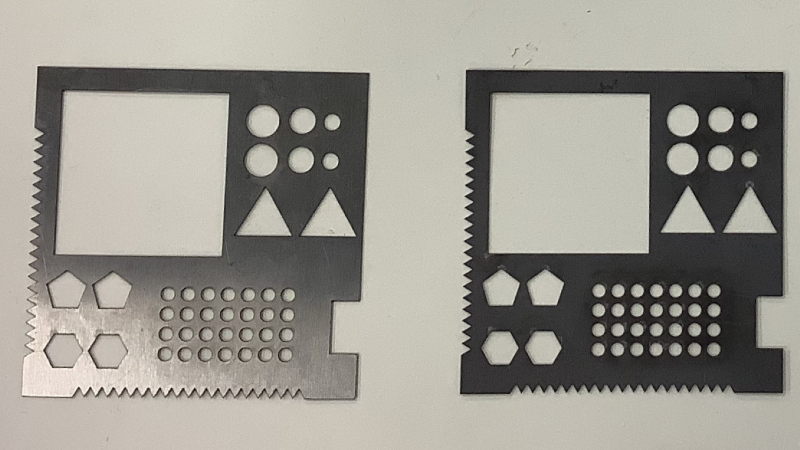

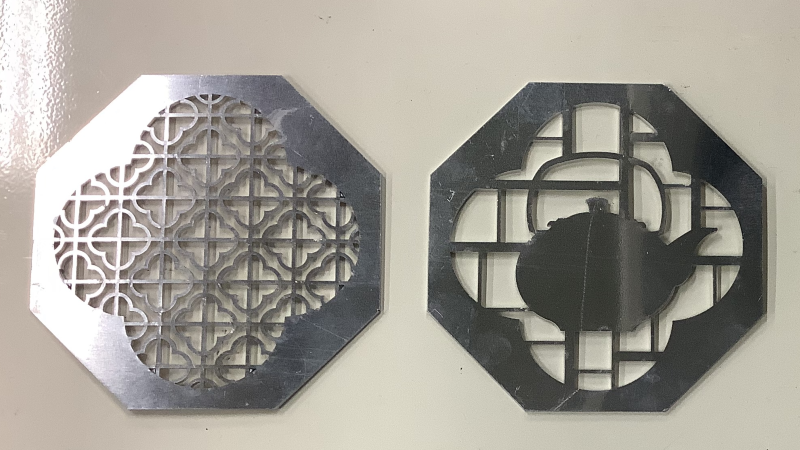

光響製高精度ファイバーレーザー切断機は、1.5kWファイバーレーザーを搭載し、スティール、ステンレス、真鍮など各種金属シートにCADデータを利用し簡単に精密図形のレーザー切断が出来ます。リニアモーター採用で加速性能と等速安定性に優れています。エッジは非常にシャープなので、ほとんどの場合後処理の必要がありません。

加工サイズを600 mm × 600 mmと小サイズ対応としたことで、大変コンパクトなファイバーレーザー切断機に仕上げました。

レーザー切断とは

レーザー切断とは、レーザー光による熱源を用いた切断のことです。

レーザー切断の主な種類

- 穴あけ(トレパニングモード)

- 形状切断

- 分断カット

- ネスティング一括加工

- マイクロブリッジ付与加工

レーザー切断のレーザーパワー密度

レーザーパワー密度とは?単位面積あたりの加工点パワー密度で与えられます。

FL-HC-1500の場合

1,500W(レーザー出力)/0.0039(加工点サイズ0.05mm)㎟=20MW/㎟

レーザー切断の原理

パワーの強いレーザー光を材料に集光し照射するとレーザー光は材料の表面で吸収されます。吸収されたレーザー光は熱に変換され、熱エネルギーとなって材料内部に伝達します。伝達した熱によって材料は局所的に溶融し切断されます。これがレーザー切断の原理です。

レーザー切断の主な特長

レーザー切断の主な特長は下記の通りです。

- エネルギー密度が高く熱影響が部分的に小さいため、熱によるひずみを低く抑えることができる。

- 光ファイバーによるレーザー熱源の伝送が容易で、生産性を高くすることができる。

- 非接触で、自由度の高い切断ができる。

高精度ファイバーレーザー切断機とは

高精度という言葉の定義は位置決め精度or繰り返し位置決め精度などレーザー加工にとって曖昧であるため、光響では設計図寸法と切断形状寸法の差分が小さいことを高精度と定義しています。

光響製高精度ファイバーレーザー切断機は高安定かつ高出力でファイバー伝搬が可能なファイバーレーザー光源を熱源とし、設計図面通りに切断ができる機械です。

光響製 高精度ファイバーレーザー切断機の主な特長

光響製高精度ファイバーレーザー切断機の主な特長は下記の通りです。

- 高安定かつ高出力でファイバー伝搬が可能なファイバーレーザー光源を採用。

- リニアモーター採用により加速性能と等速安定性に優れる(俊敏性)。

- 石定盤で高精度の安定した加工。

- コンパクト

- CADデータから簡単に切断できる。

特長1. 高安定かつ高出力でファイバー伝搬が可能なファイバーレーザー光源を採用

ビームを空間伝送する従来のCO2レーザーに対し、ファイバー伝送はビームポイントスタビリティが圧倒的に優れます。

また、電気放電励起のCO2レーザーに比べ、光(LDレーザー)励起のファイバーレーザー発振は変換効率がCO2の数倍高く、

小型サイズでの高出力化を可能としています。

特長2. リニアモーター採用により加速性能と等速安定性に優れる

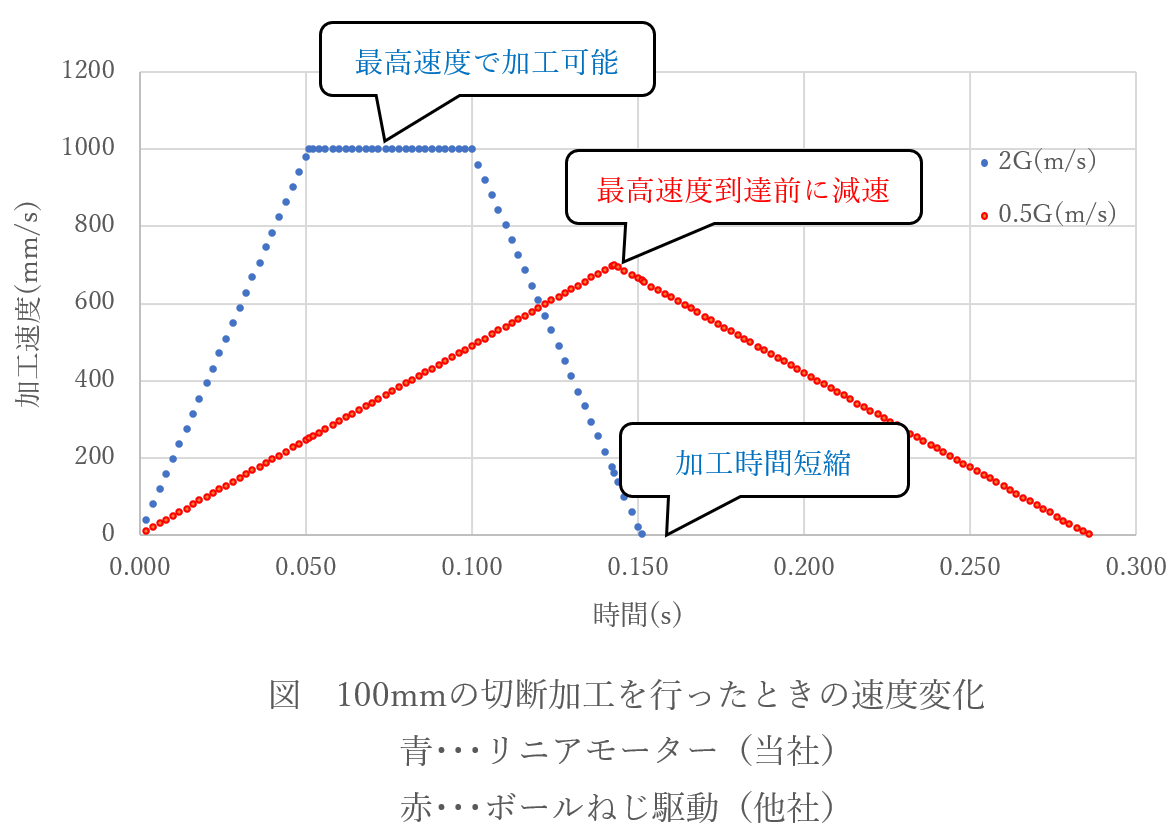

一般にレーザー切断機の加工速度能力を示す数値は最大速度で示されます。しかし、小サイズ加工でより重要な数値は最大加速度です。理由として切断用データはベクトルが連結する線または弧の集合であり、形状が複雑なほどベクトル長は短く、本数が増えることが挙げられます。その連結点では必ず加減速が発生し加工速度をロス(直角ゼロ)します。この時、高加速度の機械は定常速度に達する時間が短くなります。つまり、高加速度機=高速加工機となります。リニアモーターは加速性能が高く、最高速度で加工を行うことで加工時間の短縮になります。

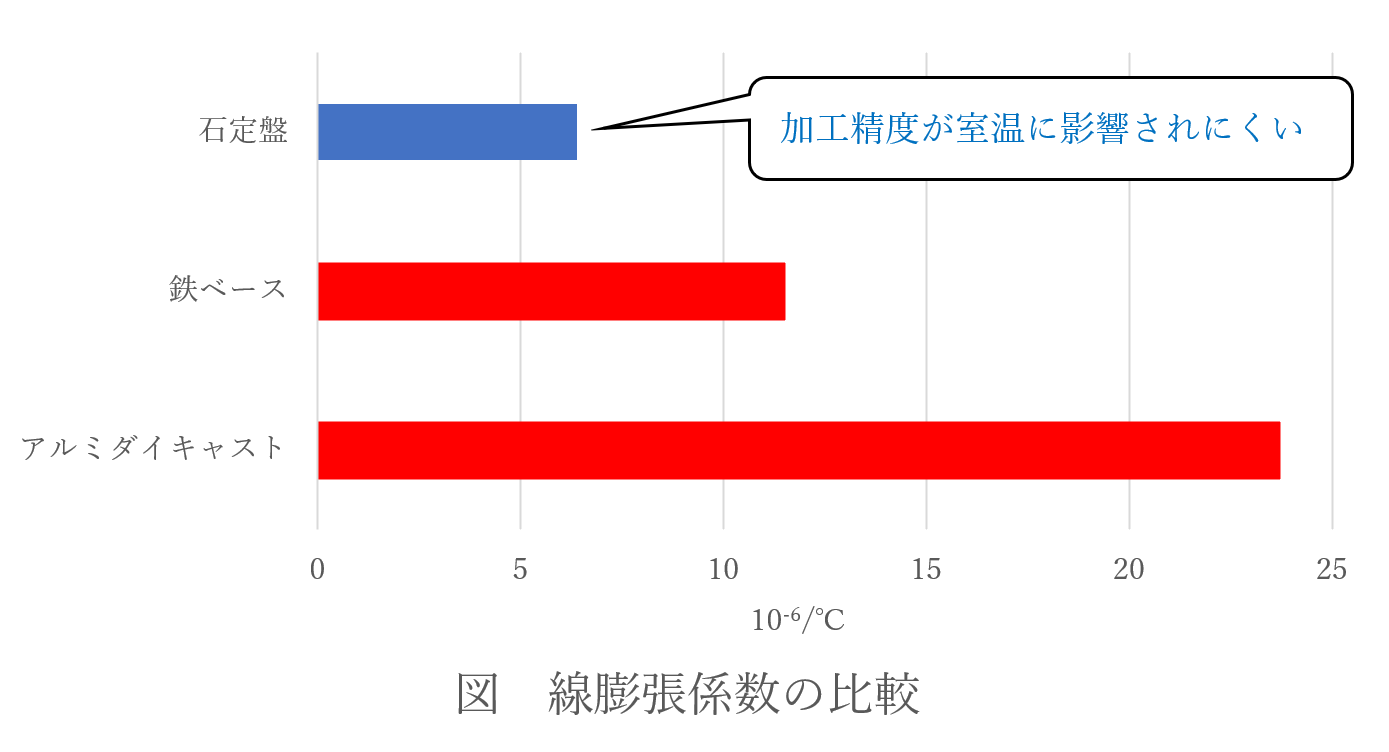

特長3. 石定盤で高精度の安定した加工

石定盤は金属のように錆びず経年変化がほとんどありません。また熱伝導率と熱による膨張が小さいため、平面精度が非常に安定しています。

一次元以上のレーザー加工機はレーザーヘッドと加工対象が相対運動することで成立します。ファイバーレーザー切断機では小さく軽いヘッド側が運動し、ヘッドはZ軸(焦点調整軸)コラムを介しXYガントリーに搭載されシートメタル上を縦横に運動します。

XY運動の駆動方式は回動型サーボモーターがボールネジに連結されたスライダーを移動させる方式が一般的ですが、本装置ではリニアモーターを採用しました。回動型サーボモーターの現在位置情報はモーター軸に連結されたロータリーエンコーダーのスリットから付与されています。しかし、ヘッドはガントリーのスライダーに固定されておりモーションコントロールユニットはヘッド位置を間接的にしか見ていません。また、スライダーはボールネジのバックラッシの可能性もあり夏と冬の金属機構の伸縮も無視できません。本装置のリニアモーター式はスライダーに固定された位置検出器が直動ガイドと平行に貼られたスケールを読んでいます。スケールとリニアガイドは研磨石定盤に固定されており、本装置の繰り返し位置決め精度は±0.004mmです。

- 位置決め精度±0.01 mmと高精度。

- 各種金属材料シートの切断加工。

- 高機能CAM搭載による最適条件設定。

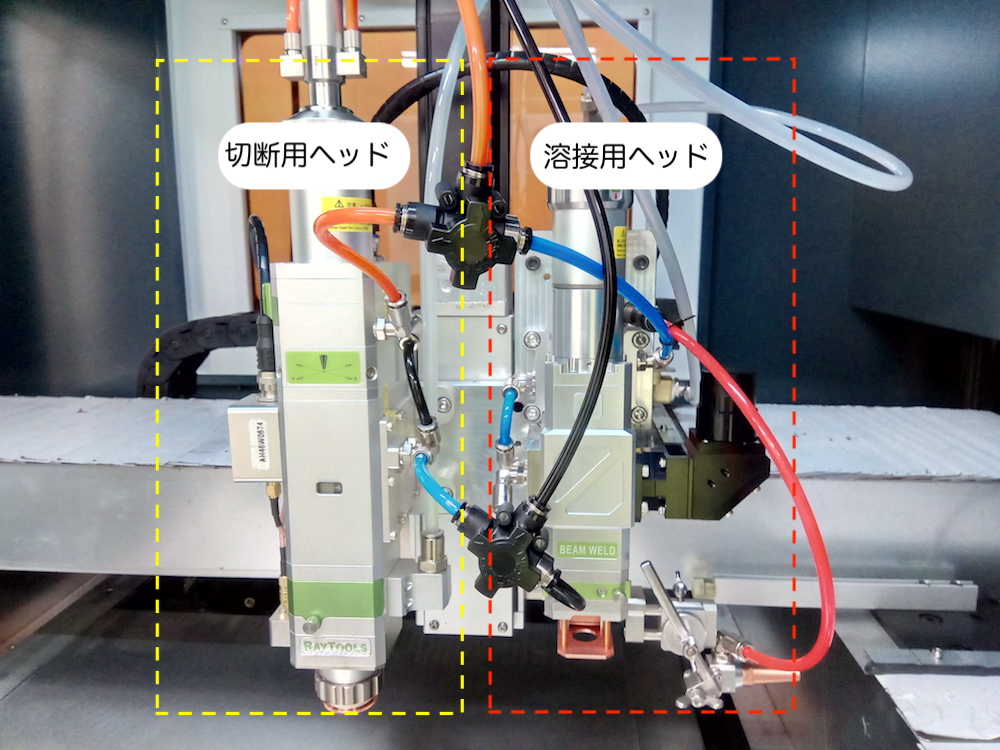

- オプションの溶接ヘッド追加によりハイブリッド加工機化可能。

- レーザー焦点位置を切断ヘッド内蔵モーターで、ノズル高さと個別設定可能。

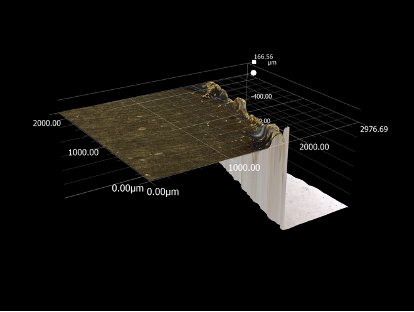

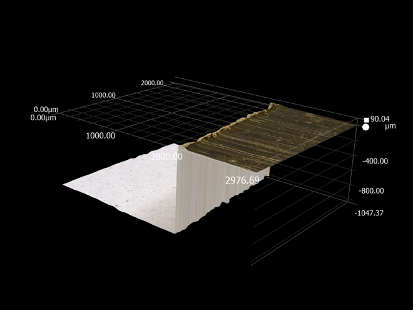

レーザー焦点位置/ノズル高さ調整前

レーザー焦点位置/ノズル高さ調整後

特長4. コンパクト

加工サイズ 600mm、フットプリント 2.52m2の本製品は機械重量は石定盤を採用しても1,500kgに収まり、床耐荷重1,000kg/ m2に満たない6畳部屋での設置が可能です。小規模事業所の小振りなスペースであっても問題ないコンパクトサイズです。

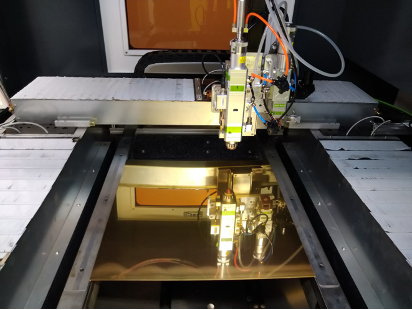

コンパクトな加工機外観

高精度コンパクトガントリー

特長5. CADデータから簡単に切断できる

機械CADとして最もスタンダードである.dxf形式データをUSBメディアから読み込み、速度とレーザー出力を設定することで自動加工を実行できます。また、Adobe Illustratorのデザイン画も.dxf形式保存すれば利用可能になります。

高精度ファイバーレーザー切断機の用途

- 穴あけ(トレパニングモード)

- 形状切断

- 分断カット

- ネスティング一括加工

- マイクロブリッジ付与加工

高精度ファイバーレーザー切断機と従来の切断機との比較

| 光響製品 | 他社製品 | |

|---|---|---|

| レーザー発振器 ファイバーレーザー |

CW (Continuous-Wave) ファイバーレーザー |

|

| 切断プロセス | ◎ | |

| 溶接プロセス | 〇 | × |

| レーザー出力 (W) (連続発振時) |

1,500 | 500 |

| レーザーピーク出力(W) パルス発振時) |

1,500 | 500 |

| レーザー強度 (MW/cm2) |

20 | 6.4 |

| フレーム構造 | 溶接製缶構造 | ダイキャスト |

| 定盤 | マーブル石 (t=200mm) |

鋼材プレート |

| モーター | リニアモーター XL(ULMAC3/ULMCC3) |

回動サーボモーター +ボールねじ |

| 加工サイズ (mm) |

600 × 600 (1500 × 1000も可) |

500 × 500 |

| 最大加速度 (G) |

2.0 | 0.5 |

| 最大加工速度 (m/min.) |

60 | 15 |

| 位置決め精度 (mm) |

±0.01 | ±0.1 |

| 繰り返し位置決め精度 (mm) |

±0.004 | ±0.01 |

| X-Y直交度 | 0.02 | – |

| 剣山 | ブレードレス | 固定式ブレード |

| オートクランパー | あり(可動式) | なし |

| 供給電力 | 6kVA | 12kVA |

| 価格 | 1000万円以下 | 3000万以上 |

高精度ファイバーレーザー切断機の構成

- 切断機本体(1.5kWファイバーレーザー内蔵)

- 空冷チラー

- 変圧トランス

高精度ファイバーレーザー切断機のオプション

標準の切断ヘッドと合わせて溶接ヘッドを装着することで交換手間を省いた加工が行えます。

高精度ファイバーレーザー切断機の切断能力テーブル例

| 材料 | 厚み(mm) | GAS | 切断速度(m/min) |

|---|---|---|---|

| 金 | 1 | Air | |

| 2 | Air | ||

| 銀 | 1 | Air | 8.0 |

| 2 | Air | ||

| 真鍮 | 1 | 窒素 | 15.0 |

| 2 | 窒素 | 4.2 | |

| 3 | 窒素 | 2.4 | |

| 4 | 窒素 | 0.9 | |

| アルミニウム | 1 | 窒素 | 24.0 |

| 2 | 窒素 | 7.2 | |

| 3 | 窒素 | 3.0 | |

| 4 | 窒素 | 1.5 | |

| スティール鋼 | 1 | 窒素 | 22.0 |

| 2 | 窒素 | 8.0 | |

| 3 | 酸素 | 3.9 | |

| 4 | 酸素 | 2.5 | |

| 6 | 酸素 | 2.2 | |

| 8 | 酸素 | 1.2 | |

| 10 | 酸素 | 0.9 | |

| 12 | 酸素 | 0.6 | |

| ステンレス | 1 | 窒素 | 24.0 |

| 2 | 窒素 | 9.0 | |

| 3 | 窒素 | 4.2 | |

| 4 | 窒素 | 1.5 |

よくあるご質問及び弊社回答

免許は不要です。設置にあたり届け出義務もありません。

レーザ加工機は刃物を光に変えた工作機械と考えてください。

加工部はエンクロージャーに囲われており、ワークセット後にカバー扉を閉めた状態でレーザー加工を行います。

電源三相 200-220 Vと圧空0.5MPa(コンプレッサー可)と加工ガス(酸素、空気、窒素)が必要です。

原則として必要です。機械とレーザーともに大きな環境温度変化は加工精度やレーザー出力に影響を与えます。

特に夏場の高湿度環境はレーザー発振器や加工ヘッドが結露する可能性があり、好ましくありません。

空調設備工事が難しい場合は温調や除湿された空気をエンクロージャー内に供給する方法もあります。

ご計画が固まれば現地調査させていただきます。

床耐荷重が1トン/平方メートル確保できれば、設置可能です。

但し、本体サイズが1,800×1,400×1,850 mm、また同重量が1.5トンあります。

当社が手配するトラック車上から設置予定場所までの搬入経路の確保と機材準備の計画が必要です。

ご計画が固まれば、現地調査させていただきます。

購入をご検討いただける場合は、無償でのテストカットをさせていただきます。切断データーと材料を送付頂ければ加工して返却させていただきます。

勿論、お立会やリモートでのリアルタイム加工も対応致します。

材質にもよりますが、軟鋼等の鉄材料はす5-6mmまで切断可能(発振器1,500 W搭載時)ですが、バリ発生の品質を考慮すると、2-3mm以下が適正厚です。

基本は切断機ですが、溶接ヘッドを付加することで可能です(当社デモ機)。なお、別に継ぎ手を拘束する治具が必要になります。

有償になりますが、いずれも対応致します。また、レーザー基礎知識や安全講習も承ることができます。

引き渡し後、1年間になります。

定期点検は特に不要と考えています。日常(始業前)点検をお勧めしています。

具体的には加工ガスの残存量チェックと保護ガラスチェック、加工限度見本を定めて始業時に品質比較チェックをする方法が最も確実です。

この品質チェックにて加工再現が叶わない場合は、現地診断の要否を行い必要時は伺います。費用につきまして、保証期間満了後は全て有償になります。

保証期間内の場合、発生原因により個別判断いたします。

プロセス上(溶融金属を高圧・高速ガスで排出)、加工ガスが最も消費が早い消耗品になります。次に保護ガラスになります。

10枚程度を常時在庫されることをお勧めします。価格は、10枚セット¥30,000です。

関連アクセサリー