ビームプロファイラ とは? (学習コンテンツ)

目次

- 1. ビームパターンの測定

- 1.1. ビームプロファイラ とは

- 1.2. ビーム径の定義

- 1.2.1. ビーム径の詳細

- 1.3. 固定式 ビームプロファイラ のビームパターン計測法

- 1.3.1. CCDカメラ型ビームプロファイラ

- 1.4. 走査式 ビームプロファイラ のビームパターン計測法

- 1.4.1. ピンホール型 ビームプロファイラ

- 1.4.2. スリット型 ビームプロファイラ

- 1.4.3. ナイフエッジ型 ビームプロファイラ

- 1.5. N.F.P.(ニアフィールドパターン)とF.F.P.(ファーフィールドパターン)の測定

- 2. ビーム品質の測定

- 2.1. M2ビーム品質測定器とは

- 2.2. M2の定義

- 2.3. M2の測定方法

1 ビームパターンの測定

1.1 ビームプロファイラ とは

ビームプロファイラ とは、レーザーのビーム径や空間的な強度分布を測定する機器である。ビーム径や空間強度分布は、そのビームがどのように振る舞うかを表すレーザー特性である。

たとえば、同じ強度、同じビーム径を持つレーザーであっても、空間強度分布が異なると集光特性が変わり、同様の振る舞いは得られない。また、たとえ厳密に設計されたレーザー共振器であっても、光学素子の製造誤差や温度などの周辺環境によって影響を受けるため、得られるビーム特性を正確に予想することは難しい。

このため、レーザービームを用いたアプリケーションでは、実際にビームの特性を測定することが重要となる。ビーム特性の測定には、ビームプロファイラが用いられる。

測定方式には大きく分けて固定式と走査式の2種類がある(表1)。

固定式ビームプロファイラ では、2次元光センサを用いてビーム全体を一度に計測するため、効率よくビームパターンの計測ができる。また、連続光とパルス光の計測が可能である。

走査式ビームプロファイラ では、単一の光検出器を用いて順次光強度を測定する。固定式に比べて安価なシステムで連続光のビームパターンの計測が可能である。また、どちらの方式でもビームのN.F.P.(near field patter)とF.F.P. (far field pattern)の測定が可能である。

ここでは、まずビーム径の定義について説明する。そして、各ビームプロファイル測定手法について説明する。

| メリット | デメリット | |

|---|---|---|

| 固定式ビームプロファイラ ・CCDカメラ型 |

・測定時間が短い

・パルス光の測定が可能 ・複雑なビームパターンの識別が可能 |

・価格が高い

・微小ビーム径の測定が困難 ・大口ビーム径の測定が困難 |

| 走査式ビームプロファイラ ・ピンホール型 ・スリット型 ・ナイフエッジ型 |

・微小ビーム径の測定が容易 | ・測定時間が長い ・パルス光の測定は困難 ・複雑なビームパターンの識別は困難 |

1.2 ビーム径の定義

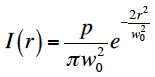

レーザービームは伝播方向に直交した面内において光強度の分布を持つ。光には明確な境界線が存在しないので、ビーム径を定義する必要がある。いくつかの定義方法があるが、よく使われるものは、強度分布が中心対称であるガウシアンビームにおいて、光強度が最大強度の1/e2になる位置をビーム径とするものである。光強度を持つガウシアンビームの強度分布は以下の式で表される。

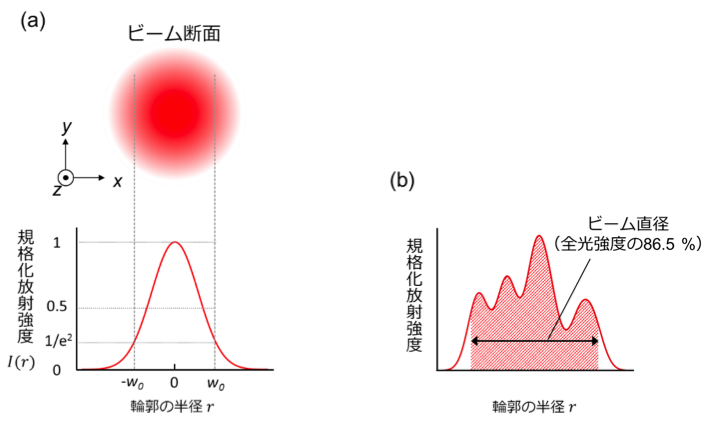

図1(a)に上式で示されるガウシアンビームの断面図と強度プロファイルを示す。ビーム径はw0である。この方法以外にも、強度が最大強度の半分となるときの直径をビーム径とする半値全幅(full-width

half-maximum, FWHM)もよく用いられる。

非対称的なビーム形状を持つビームには、上記の定義を簡単にあてはめることはできない。複雑な形状を持つビームでは、全光強度の86.5%を含む範囲をビーム直径とする(図1(b))[1]。ISO標準では、強度分布の2次モーメントの値が1/e2となるレベルがビーム径と定められている。さらに複雑な形状を持ち、ビーム径を定義することが難しい場合には、この基準に従う。

図1 ビーム径の定義。(a)ガウシアンビーム、 (b)複雑な形状を持つビーム

1.2.1. ビーム径の詳細

1.3 固定式ビームプロファイラのビームパターン計測法

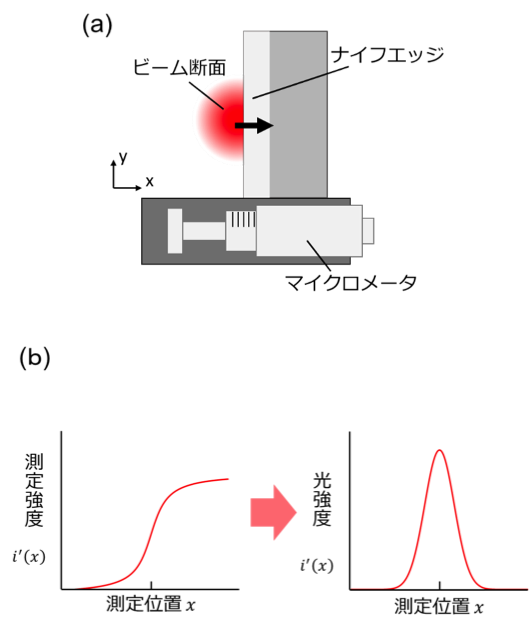

1.3.1 CCDカメラ型ビームプロファイラ

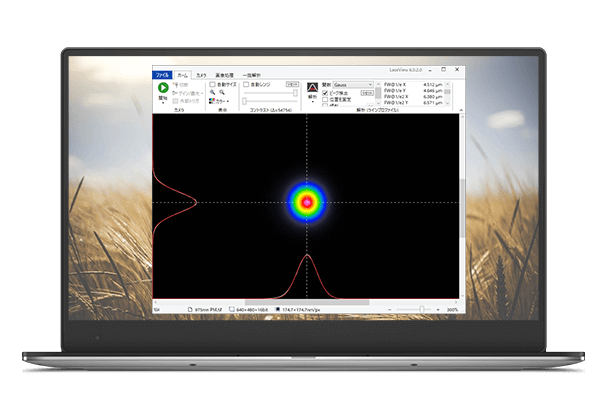

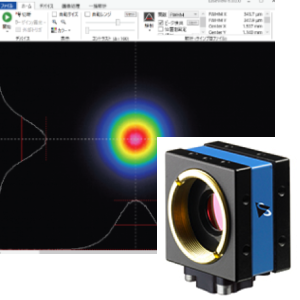

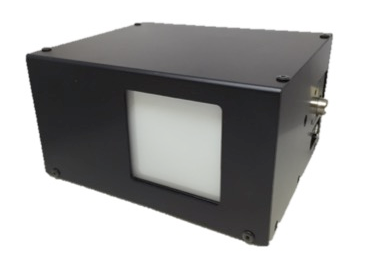

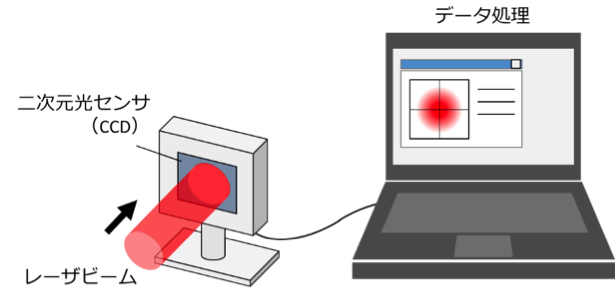

光の検出には、光センサが二次元的に配列されたCCD(charged coupled device)と呼ばれる半導体素子を用いる。CCD上に光が照射されると、その強度分布は、一つ一つの光検出器(画素)によって記録される。得られた強度情報は、デジタルデータとしてコンピュータに取り込まれ、その後ソフトウェアなどを介して2次元あるいは3次元の強度分布像として再構築される(図2)。

空間分解能はCCDの画素の大きさによって決定される。一般的な画素の大きさは、おおよそ10 mm程度であるため、測定可能なビーム径は100μm~数十μmである。計測時間は、CCDに蓄えられた電荷の読み出しスピードを速くするほど高速化できる。しかし、実際の観測では、モニタのフレームレート(30〜60fps)やCCDからPCへのデータ転送速度によって制限される。

一般的なCCDで検出できる波長は1.1μm程度であるため、光通信などで用いられる1.3μmや1.5μmなどの半導体レーザーのビームプロファイルを直接測定することはできない。帯域外の波長には、赤外光を可視光に変換するイメージコンバータや焦電型イメージセンサー等が用いられる。

図2 固定式ビームプロファイラ

1.4 走査式ビームプロファイラのビームパターン計測法

走査式ビームプロファイラは、ピンホールやスリットなどの遮蔽物を光軸と直交する面に置き、通過してきたビームの強度を測定する。遮蔽物を断面方向に沿って走査しながら光強度の測定を行うことで、ビームの空間強度分布を測定する。固定式と比べて時間はかかるものの、簡便な計測が可能である。また、レーザー光の減衰を必ずしも必要とはしない。測定波長に合った光検出器を用いれば、どのような波長のビームでも測定できる、といった特長を持つ。以下にそれぞれの手法について詳細を述べる。

1.4.1 ピンホール型ビームプロファイラ

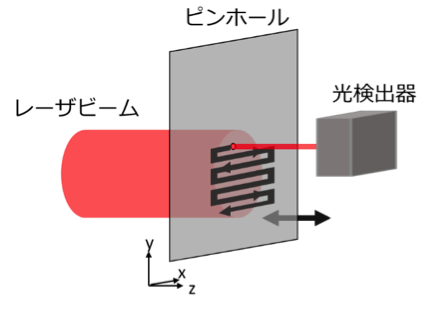

ピンホール型ビームプロファイラは、レーザー光の光軸と直交する面内において、ピンホールを二次元的に走査することでビーム全体の強度分布を取得する(図3)。ピンホール径を小さくすることで、容易に空間分解能を高めることができる。通常、ビーム径の1

%程度の大きさのピンホールが用いられる。任意形状の強度分布を測定できるため、複雑なビームパターンの測定も可能である。時間変動のない連続光などの測定に用いられる。

図3 ピンホールスキャン型ビームプロファイラ

1.4.2 スリット型ビームプロファイラ

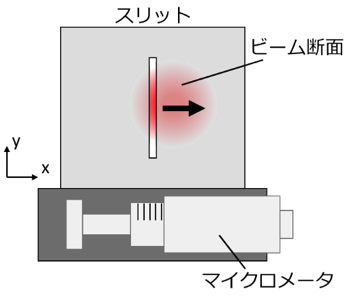

スリット型ビームプロファイラは、ピンホール型ビームプロファイラと同様に、ビーム断面において、矩形型の穴の開いたスリットを走査し、その通過光強度を測定することで空間強度分布を測定する(図4)。走査方向に沿った一次元の強度分布を取得できる。二次元以上の強度分布を取得するためには、多方向からスキャンを行う。軸対称な強度分布を持つビームの測定に適している。スリット幅を狭めることで空間分解能を高めることができ、高い分解能(~0.2μm)を有し、20μm程度までのビーム径を測定できる。

図4 スリットスキャン型ビームプロファイラ

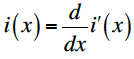

1.4.3 ナイフエッジ型ビームプロファイラ

ナイフエッジ型ビームプロファイラ方法では、遮蔽物にナイフや剃刀の刃などが用いられる。ナイフを光軸と直交する面内に置き、通過した光の強度を測定する(図5(a))。ナイフを面内に沿って移動させつつ強度を測定することで強度分布を求める。スリット型ビームプロファイラと異なり、ナイフを動かすにつれ、光強度が増加もしくは減少する(図5(b))。この時、一次元の空間強度分布i(x)と、測定した光強度i‘(x)の間には以下の関係が成り立つ。

すなわち、空間強度分布は、測定した光強度をナイフの変位量で割ってやればよい。空間分解能はスリット型ビームプロファイラよりも高く(< 0.1μm)、10μm程度のビーム径まで測定することができる。

図5 (a)ナイフエッジ型ビームプロファイラ、 (b)測定強度と強度分布の関係

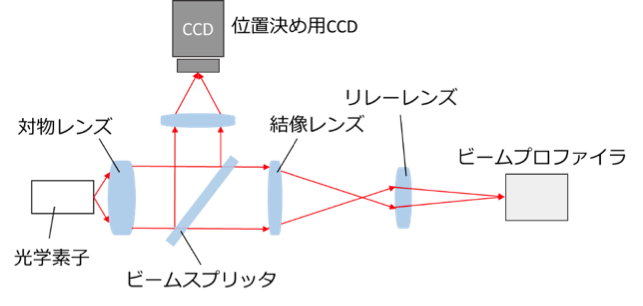

1.5 N.F.P.(ニアフィールドパターン)とF.F.P.(ファーフィールドパターン)の測定

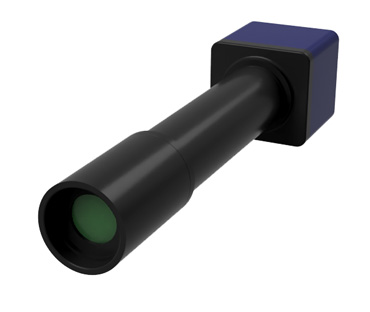

F.F.P.(ファーフィールドパターン)を測定することで、半導体レーザーの拡散角や光ファイバーの開口数(NA)を測定することができる。F.F.P.測定には、入射角を焦点位置に変換するf-θレンズを使った光学系が用いられる(図7)。

図6 N.F.P.測定光学系

図7 F.F.P.測定光学系

2 ビーム品質の測定

2.1 M2ビーム品質測定器とは

ビーム品質測定器とは、レーザーのビーム品質を測定する機器である。同じ性能のレーザーであっても、射出ビームの特性次第では集光特性が変化する。これは、一定の品質が求められるようなレーザー加工分野などでは重要なパラメータである。ビームの集光特性は、ビーム品質の指標として、M2やK値、B.P.P.(beam parameterproduct)として定義されている。

レーザー光をレンズで集光すると、その理論的な最小スポット径は回折限界によって決められる。しかし、ビームの強度プロファイルが乱れていると回折限界にまでビームを絞ることができない。M2は、集光したビーム径が回折限界の何倍となるかを示す指標である。M2が1であれば、そのビームは理論的に最小の集光スポットが得られる。K値はM2の逆数である。また、B.P.P.もM2と同様の意味を持ち、ビームウエスト半径とビーム発散角の積で表される。B.P.P.は主に半導体レーザーのビーム品質を表すのに用いられる。

2.2 M2の定義

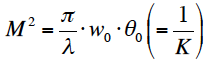

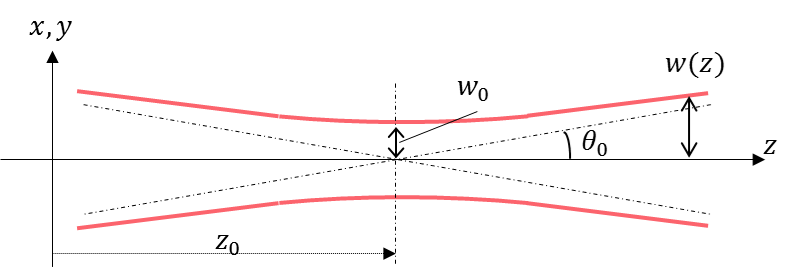

レーザービームのように指向性が強く、一見、真っ直ぐに伝播している光であっても、伝播とともに少しずつビーム径が拡がる。伝播しているビームのビームウエスト付近における様子を図8に示す。ビームウエスト近傍では、x軸方向およびy軸方向のビーム半径wx,y(z)は以下の式によって与えられる[3]。

![]()

w0x,0y、z0x,0y、θ0x,0yはそれぞれx軸方向とy軸方向におけるビームウエスト半径、ビームウエストの位置、ビームの発散角を表す。ここで、M2x,yは各軸方向のビーム品質を決めるパラメータとして導入され、以下の性質を持つ。

- M2は必ず1以上の値を取る。

- M2≡1となる時、ビームはシングルモードのガウシアンビームとなる。

- M2の値は、ビームを集光したときのスポット径が回折限界の“何倍”になるかを示す。

M2は、レーザービームの持つパラメータを用いて以下のように定義されている。

λはレーザー光の波長を示す。

図8 中心対称なガウシアンビームのビームウエスト近傍の様子

2.3 M2の測定方法

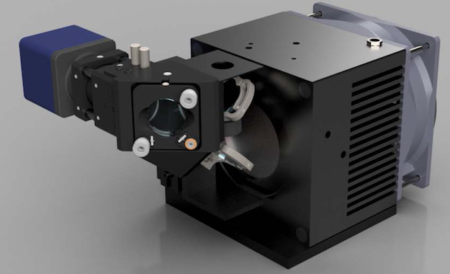

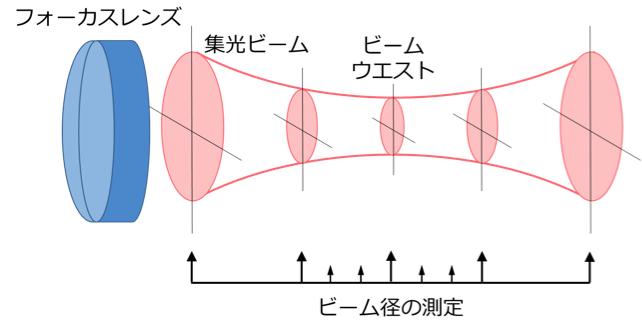

上で示したように、M2はビームウエスト半径およびビームの発散角を測定することで求めることができる。これらのパラメータは、ビームをフォーカスし、その光軸に沿って数地点のビーム直径の計測を行うことで求められる(図9)。誤差を少なくするためにはより多くの測定地点で測定することが望ましい。特にビームウエストの近辺において測定地点を多く取ることで、ビームウエストの位置をより正確に求められる。主立ったレーザービームのM2を表2にまとめる[4]。

図9 M2の測定方法

表 主なレーザーのビーム品質

| 光源 | M2 |

|---|---|

| He-Ne レーザー | < 1.1 |

| イオンレーザー | 1.1 ~ 1.3 |

| 半導体レーザー (コリメート光,TEM00) |

1.1 ~ 1.7 |

| 高出力マルチモードレーザー | 3 ~ 4 |

ビームプロファイラ ページ一覧

検索用: #M2測定